一、引言

在当今科技飞速发展的时代,雷达技术已广泛应用于军事防御、航空航天、气象监测、交通运输等众多领域。从军事上的导弹预警、目标追踪,到民航中的空中交通管制,再到气象部门的天气预测,雷达凭借其强大的探测能力,成为获取目标信息的重要手段。然而,雷达在运行过程中,内部的电子元件、发射机、接收机等核心部件会因电能转换、信号处理等产生大量热量。若这些热量无法及时有效散发,将导致雷达设备性能下降,探测精度降低,甚至引发设备故障,严重影响其正常工作。雷达冷却液作为雷达散热系统的核心组成部分,如同一位默默守护的 “温度卫士”,通过高效的散热机制和独特的性能优势,保障雷达在各种复杂工况下稳定运行,是现代雷达技术不可或缺的关键要素。

二、雷达冷却液的核心作用

(一)维持雷达设备温度稳定

1.保障电子元件正常工作:雷达系统中的电子元件,如集成电路、晶体管等,对温度变化极为敏感。以雷达信号处理芯片为例,当温度超过其正常工作范围(一般为 0 - 70℃)时,芯片的运算速度会下降,信号处理精度降低,导致雷达对目标的定位误差增大、探测距离缩短。雷达冷却液通过在设备内部的冷却通道循环流动,及时带走电子元件产生的热量,将其温度维持在适宜区间,确保电子元件能够稳定、高效地处理雷达信号,保证雷达的探测性能。

2.防止发射机过热损坏:雷达发射机在工作时,需要将电能转换为高功率的电磁波发射出去,这一过程会产生大量的热量。例如,一部大功率的军用雷达发射机,在连续工作状态下,内部温度可迅速上升至 80℃以上。过高的温度会使发射机的功率器件性能下降,甚至烧毁。雷达冷却液在发射机的冷却系统中循环,能够快速吸收这些热量,并通过散热器将热量散发到外界,有效控制发射机温度,延长其使用寿命,保障雷达的正常发射功能。

(二)保护雷达设备部件

1.金属部件防腐防锈:雷达内部包含众多金属部件,如金属散热片、铜质电缆、铝合金外壳等。在高温、高湿度的工作环境下,金属部件容易发生氧化和腐蚀。雷达冷却液中添加的特殊缓蚀剂能够在金属表面形成一层致密的保护膜,隔绝氧气和水分与金属的接触,抑制金属的氧化反应和电化学腐蚀过程。例如,对于雷达的金属散热片,缓蚀剂形成的保护膜可防止其生锈,保持良好的散热性能,确保热量能够及时传递给冷却液。

2.非金属部件保护:除金属部件外,雷达中还存在大量的非金属部件,如塑料外壳、橡胶密封件、陶瓷基板等。这些非金属部件在长期使用过程中,可能会因温度变化、化学物质侵蚀等因素而发生老化、变形或性能下降。雷达冷却液具有良好的化学稳定性和材料兼容性,不会与非金属部件发生化学反应,也不会导致其溶胀或脆化。例如,橡胶密封件在冷却液的长期接触下,仍能保持良好的弹性和密封性能,防止外界灰尘、水分等进入雷达内部,保护设备免受损坏。

(三)确保雷达在复杂环境下正常运行

1.应对极端低温环境:在寒冷的极地地区、高海拔山区等低温环境中,普通冷却液会迅速冻结,体积膨胀可能导致冷却管道破裂,使雷达失去冷却功能。雷达冷却液具有极低的冰点,一般可低至 - 40℃甚至更低,能够在极端低温条件下保持液态,确保冷却系统正常循环。例如,部署在北极地区的气象雷达,即使在 - 50℃的严寒环境中,雷达冷却液仍能正常流动,为雷达设备持续散热,保障气象数据的准确采集和传输。

2.适应高温高负荷工况:在炎热的沙漠地区或雷达长时间高负荷工作时,设备产生的热量会大幅增加。雷达冷却液的高沸点特性(一般高于 120℃)使其在高温环境下不易沸腾,能够持续吸收热量。同时,其良好的热稳定性保证冷却液在高温下不会分解或变质,维持冷却系统的正常运行。例如,在军事演习中,雷达可能需要连续数小时甚至数天不间断工作,雷达冷却液通过高效散热,确保雷达在高负荷工况下仍能保持稳定的探测性能。

3.抵抗强电磁干扰:雷达工作时处于复杂的电磁环境中,自身发射的电磁波以及周围其他电子设备产生的电磁信号都可能对雷达冷却液产生影响。雷达冷却液具备良好的电磁兼容性,不会因电磁作用而改变自身性能,也不会对雷达的电磁信号产生干扰。这使得冷却液在强电磁环境下,仍能正常发挥散热作用,保障雷达准确接收和处理目标信号,避免因电磁干扰导致的探测误差或设备故障。

三、雷达冷却液的特殊性能要求

(一)高绝缘性

1.电气安全的必要保障:雷达系统中存在高电压、强电流的电气部件,如发射机的高压电源部分,电压可达数千伏甚至更高。若冷却液具有导电性,一旦发生泄漏,接触到电气部件,将形成导电通路,引发短路故障,不仅会损坏雷达设备,还可能造成严重的安全事故。因此,雷达冷却液必须具备极高的绝缘性能,一般要求其电导率低于 5μS/cm,部分高性能冷却液的电导率甚至可低至 1μS/cm 以下,确保在任何情况下都不会成为导电介质,为雷达设备的电气安全提供可靠保障。

2.绝缘性能的实现方式:为达到高绝缘性要求,雷达冷却液在基础液的选择上极为严格。通常采用经过深度提纯的去离子水或特殊合成溶剂,去除其中的导电离子。在添加剂的使用方面,严格筛选低导电性或不导电的缓蚀剂、抗氧化剂等成分,并精确控制其浓度和比例,避免因添加剂引入杂质离子而影响冷却液的绝缘性能。同时,在生产过程中,对冷却液进行严格的质量检测,确保每批次产品的电导率符合标准。

(二)宽温度适应性

1.低温性能要求:如前文所述,雷达设备可能在极寒环境下工作,这就要求冷却液具有极低的冰点。为实现这一目标,冷却液中会添加特殊的防冻剂,如乙二醇、丙二醇等有机化合物。这些防冻剂能够降低冷却液的冰点,使其在低温下仍能保持液态。同时,防冻剂的添加量需经过精确计算和实验验证,以确保在满足低冰点要求的同时,不影响冷却液的其他性能,如热稳定性、绝缘性等。

2.高温性能要求:在高温环境或雷达高负荷运行时,冷却液需要具备较高的沸点和良好的热稳定性。高沸点可防止冷却液在高温下沸腾,避免因沸腾产生气泡而影响散热效果。热稳定性则要求冷却液在高温下不发生分解、氧化等化学反应,保持其化学性质和物理性能的稳定。为提高冷却液的热稳定性,会添加抗氧化剂、热稳定剂等添加剂,这些添加剂能够抑制冷却液在高温下的氧化反应,防止酸性物质和沉淀物的生成,保护冷却系统和雷达设备不受损害。

(三)良好的电磁兼容性

1.不干扰雷达信号:雷达依靠发射和接收电磁波来探测目标,其信号的准确性和稳定性至关重要。雷达冷却液不能对雷达的电磁信号产生干扰,否则会影响雷达对目标的探测和识别。这要求冷却液在分子结构和化学成分上进行精心设计,使其不会吸收、反射或散射雷达电磁波。例如,冷却液中的分子排列应避免形成能够与电磁波相互作用的结构,添加剂的选择也需考虑其对电磁信号的影响,确保冷却液在雷达工作频段内不产生电磁响应。

2.自身不受电磁影响:在强电磁环境下,冷却液自身的性能也不能因电磁作用而发生改变。例如,冷却液的电导率、流动性、化学稳定性等性能指标应保持稳定,不会因电磁感应或电场、磁场的作用而出现异常。这需要冷却液具备良好的抗电磁干扰能力,其分子结构应具有较强的稳定性,能够抵御电磁能量的冲击,确保在复杂电磁环境下仍能正常发挥散热功能。

(四)高效的散热性能

1.高比热容的优势:比热容是指单位质量的物质温度升高 1℃所吸收的热量。雷达防冻液具有较高的比热容,意味着它能够吸收更多的热量而自身温度升高较小。这使得冷却液在一次循环过程中,可以带走更多的热量,提高散热效率。例如,与普通冷却液相比,雷达冷却液的比热容可能高出 10% - 20%,在相同的流量和温度变化条件下,能够吸收更多的热量,更有效地降低雷达设备的温度。

2.良好导热系数的作用:导热系数反映了物质传导热量的能力。雷达冷却液具有良好的导热系数,能够迅速将吸收的热量传递到散热器,加快热量的散发速度。通过优化冷却液的成分和配方,提高分子间的热传递效率,增强冷却液的导热性能。例如,在冷却液中添加纳米级的导热增强剂,可显著提高其导热系数,使热量能够更快地从发热部件传递到冷却液,再通过散热器散发到外界。

(五)低腐蚀性与高兼容性

1.与金属材料的兼容性:雷达内部的金属材料种类繁多,包括铝合金、铜合金、不锈钢等。雷达冷却液需要与这些金属材料具有良好的兼容性,不能对其产生腐蚀作用。冷却液中的缓蚀剂会根据不同金属的化学性质进行针对性设计,在金属表面形成不同结构的保护膜。例如,对于铝合金,缓蚀剂会形成一层致密的氧化物保护膜,防止铝合金与冷却液中的水分和氧气接触;对于铜合金,缓蚀剂则会形成一层硫化物或有机配合物保护膜,抑制铜的腐蚀。通过这种方式,确保冷却液在与各种金属部件长期接触过程中,不会对金属造成损害。

2.与非金属材料的兼容性:雷达中的非金属材料,如塑料、橡胶、陶瓷等,也需要与冷却液良好兼容。冷却液不能导致塑料部件发生溶胀、变形或老化,不会使橡胶密封件失去弹性或变硬,不影响陶瓷基板的绝缘性能和机械强度。在冷却液的研发过程中,会对各种非金属材料进行兼容性测试,筛选出不会与这些材料发生化学反应的成分和添加剂,确保冷却液在使用过程中不会对非金属部件造成不良影响,维持雷达设备的整体密封性和可靠性。

四、雷达冷却液的工作原理

(一)冷却循环系统组成

雷达的冷却循环系统主要由循环泵、冷却管道、散热器、温度传感器和控制系统等部分组成,各部分相互协作,共同完成对雷达设备的散热任务。

1.循环泵:循环泵是冷却循环系统的动力源,它通过机械运动推动冷却液在封闭的冷却管道中循环流动。循环泵的功率和流量根据雷达设备的散热需求进行设计,确保冷却液能够以足够的速度和流量流经雷达的发热部件,及时带走热量。

2.冷却管道:冷却管道是冷却液的流动通道,它分布在雷达设备的各个发热部位,如发射机、接收机、信号处理模块等。冷却管道的材质通常选择导热性能良好、耐腐蚀的金属材料或具有高绝缘性和耐温性的塑料材料。管道的布局和结构设计经过优化,以确保冷却液能够均匀地与发热部件进行热交换,提高散热效率。

3.散热器:散热器是将冷却液吸收的热量散发到外界环境的关键部件。根据不同的应用场景和散热需求,散热器可采用风冷、液冷或蒸发冷却等方式。风冷散热器通过风扇加速空气流动,使冷却液与空气进行热交换,将热量散发到空气中;液冷散热器则借助另一组低温冷却液或冷却水,通过热交换器实现热量的转移;蒸发冷却方式利用冷却液蒸发时吸收大量热量的原理,将热量带走。散热器的散热面积、散热效率等参数对整个冷却系统的性能起着重要作用。

4.温度传感器:温度传感器用于实时监测冷却液和雷达设备关键部位的温度。常见的温度传感器有热电偶、热电阻等,它们将温度信号转换为电信号,并传输给控制系统。温度传感器的安装位置经过精心选择,确保能够准确测量到最具代表性的温度数据,为控制系统提供可靠的温度反馈。

5.控制系统:控制系统是冷却循环系统的 “大脑”,它根据温度传感器采集的温度数据,自动调节循环泵的转速、散热器的散热强度等参数。当检测到温度超过预设的上限值时,控制系统会提高循环泵转速,增加冷却液流量,同时增强散热器的散热能力;当温度降低至正常范围时,控制系统则适当降低循环泵转速,减少能耗,实现冷却系统的智能、高效运行。

(二)冷却液循环过程

当雷达设备启动工作后,循环泵开始运转,推动低温冷却液从储液箱流入冷却管道。冷却液首先流经雷达的发热部件,如发射机的功率放大器、接收机的高频前端等。在这些部位,冷却液通过热传导和对流的方式,与发热部件进行热交换,吸收热量后温度逐渐升高。

升温后的冷却液沿着冷却管道继续流动,进入散热器。在散热器中,冷却液通过不同的散热方式将热量散发到外界。以风冷散热器为例,冷却液在散热器的管道中流动,风扇强制空气流过散热器表面,空气与冷却液之间的温差促使热量从冷却液传递到空气中。经过散热后的冷却液温度降低,重新回到循环泵的入口,再次被泵送到雷达的发热部件,如此循环往复,形成一个连续的冷却循环过程,不断带走雷达设备产生的热量,维持设备的温度稳定。

在整个循环过程中,温度传感器实时监测冷却液和雷达设备关键部位的温度,并将数据传输给控制系统。控制系统根据预设的温度阈值和算法,对循环泵的转速、散热器的风扇转速等进行动态调节。例如,当雷达设备处于高负荷工作状态,发热量大增时,控制系统会自动提高循环泵转速,增加冷却液流量,同时加快散热器风扇的转速,增强散热效果;当雷达设备处于低负荷或待机状态时,控制系统则会降低循环泵转速和风扇转速,减少能耗,实现冷却系统的节能运行。

五、雷达冷却液与其他冷却液的区别

(一)性能指标对比

与汽车发动机冷却液的差异:汽车发动机冷却液主要用于汽车发动机的冷却,其性能重点在于防冻、防沸和基本的防腐保护。汽车发动机冷却液的电导率相对较高,一般在 100 - 2000μS/cm 之间,这是因为汽车发动机的电气系统电压较低,对冷却液的绝缘性能要求不高。而雷达冷却液的电导率要求低于 5μS/cm,远低于汽车发动机冷却液。此外,汽车发动机冷却液的工作温度范围相对较窄,一般在 - 30℃ - 120℃之间,而雷达冷却液需要适应更宽的温度范围,从 - 40℃甚至更低到 120℃以上。在电磁兼容性方面,汽车发动机冷却液几乎不考虑这一性能指标,而雷达冷却液必须具备良好的电磁兼容性,以适应雷达的强电磁环境。

与工业设备冷却液的区别:工业设备冷却液的性能要求根据不同的工业应用场景而有所不同,但总体来说,其对电导率、电磁兼容性等指标的要求不如雷达冷却液严格。例如,一些工业设备冷却液主要关注冷却效率和对特定金属材料的防腐性能,在电导率方面,只要不影响设备的正常运行,允许有一定的范围。而雷达冷却液为了满足高电压、强电磁环境下的工作需求,在电导率、电磁兼容性等方面制定了更为严苛的标准。此外,工业设备冷却液的工作温度范围也相对固定,不像雷达冷却液需要适应极端的低温和高温环境。

(二)成分和配方差异

1.基础液的不同:汽车发动机冷却液和一些工业设备冷却液通常以乙二醇或丙二醇为基础液,这两种物质具有良好的防冻性能和一定的热稳定性。而雷达冷却液为了满足高绝缘性等特殊要求,基础液可能采用深度提纯的去离子水,去除水中的各种离子杂质,以降低电导率;或者使用特殊的合成溶剂,这些合成溶剂具有良好的化学稳定性、热稳定性和绝缘性能,能够满足雷达冷却液在复杂环境下的工作需求。

2.添加剂的差异:汽车发动机冷却液和工业设备冷却液的添加剂主要包括防冻剂、缓蚀剂、消泡剂等,其作用主要是防止冷却液冻结、保护金属部件和消除气泡。雷达冷却液的添加剂配方更为复杂和精细,除了添加高效的缓蚀剂、抗氧化剂以保护金属部件和防止冷却液氧化外,还会添加抗电磁干扰剂、特殊的稳定剂等。这些添加剂能够确保冷却液在极低电导率的同时,具备良好的电磁兼容性和热稳定性,适应雷达设备的特殊工作环境。

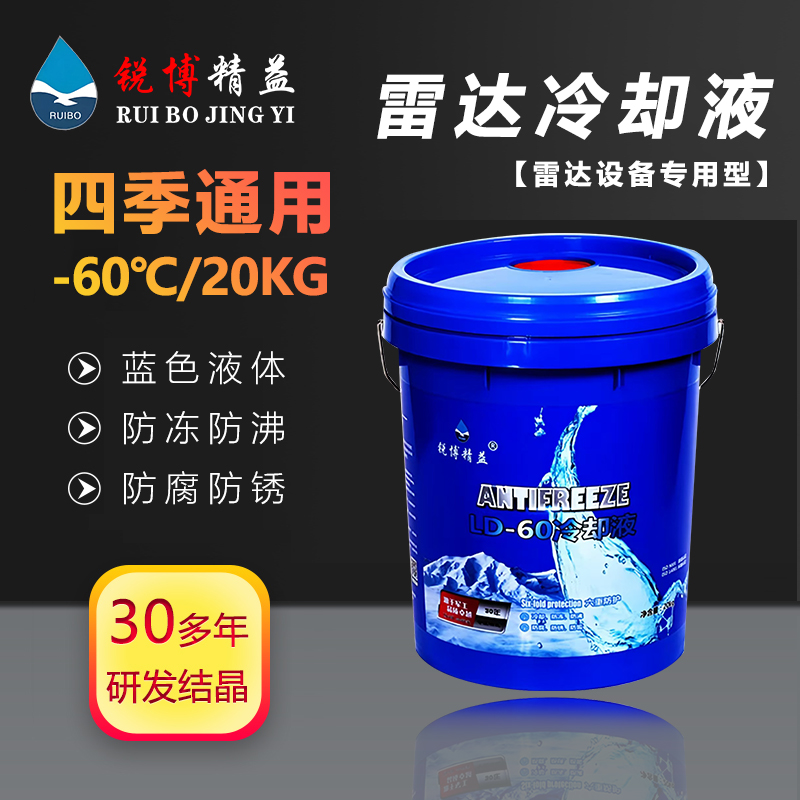

本公司主营产品为:雷达冷却液、航空冷却液、低电导率氢燃料电池冷却液、重负荷柴油设备冷却液、新能源电车冷却液、汽油车冷却液及各种工况下定制冷却液。